Что означает толщина ламината

Толщина ламината: какая лучше для 33 класса и на что влияет Какой может быть толщина ламината? Как правило, ламели имеют толщину в пределах 6-12 мм. Хотя есть и особый водостойкий ламинат толщиной 4-5 мм. Разновидности толщиной более 12 мм – это, как правило, продукция из Китая, изготовленная с применением тамошних технологических наработок. Таблица. Толщина материала в зависимости от его класса. | Класс | Толщина, мм | Назначение |

|---|

| 31 | 6-8 | Для гостиных, детских комнат, спален. | | 32 | 7-10 | Для коммерческих помещений, однако есть модели и для бытовых нужд. | | 33 | 9-12 | Для больших площадей со значительными нагрузками; коммерческий класс. |

| 34 | 10-12,9 | Прочный материал для коммерческих помещений. Стоит дорого, потому пока не очень популярен. |

Фото ламинированного пола Ламинат в спальне Китайский ламинат часто имеет большую толщину (от 13 мм до 18 мм), он отличается большим эксплуатационным сроком и отменными характеристиками. А вот в жилых помещения, как правило, используют материал 31-32 класса толщиной максимум 8-9 мм. Но продолжительных нагрузок от тяжелых предметов такой ламинат не выдерживает. Толщина ламината может быть разной Что касается офисов, то в них лучше укладывать материал толщиной 10-12 мм 33 или 34 класса. Он, конечно, стоит дороже, зато более долговечный. Для площадей коммерческого и офисного назначения оптимальными вариантами являются 33-34 класс при толщине в 10, 11,12 мм В целом конструкция имеет пять составляющих. - Нижний слой выполняет функцию стабилизатора. Он является отличной защитой от проникновения влаги. Как правило, он выполнен из просмоленной или нерафинированной бумаги. Толщина особо прочного и дорогого материала, составляет 10 — 12 мм, и дополнительно оснащен мембраной, имеющей свойства звукоизоляции.

- Дальше располагается основа ламината, самая прочная и толстая часть, которая выполнена из сверхпрочной ДВП. Буквы «HDF», присутствующие на маркировке, говорят о повышенной плотности материала.

- Пленка, повышающая влагостойкость. Основа ламината покрыта специальной пленкой, которая защитит его от попадания влаги.

- Декоративный слой. Выполняется из бумаги или тонкой пленки из фольги, на которую нанесен рисунок, имитирующий фактуру камня, дерева или других природных материалов. Это придает материалу натуральный внешний вид.

- Завершающий слой, который выполняет защитную функцию всех предыдущих

Как выбрать настил ламината толщиной Уважаемые Боб и Бетси,

Я не понимаю, как выбрать толщину подложки для ламината. На какие факторы мне нужно обратить внимание? Как мне решить?

- Джон К. Дорогой Джон, Отличный вопрос! Подложка находится между досками ламината и черным полом. Тип, который вы выбираете, оказывает большое влияние на комфорт и долговечность вашего напольного покрытия, поэтому важно, чтобы вы сделали правильный выбор, соответствующий вашим потребностям. Что нужно помнить Подложка обеспечивает три основных уровня защиты, что важно для успешной укладки ламината. - Уменьшение звука шагов и эха в комнате, делая жилое пространство тише.

- Добавление амортизирующего водостойкого слоя для предотвращения попадания лишней влаги и предотвращения коробления полов.

- Изоляция комнаты, чтобы горячий и холодный воздух не просачивался через черновой пол.

Виды подкладки Поскольку ваш ламинат не приклеен к полу прочно, подкладочное покрытие играет решающую роль в обеспечении комфорта и защиты вашего дома. Существует несколько видов подложки. Знание этих типов может помочь вам определить, какая подложка подходит для вашего проекта. - Предустановленная подложка . На некоторых этажах предварительно установлена стяжка. Даже если подложка предварительно установлена, вы все равно можете добавить под нее небольшой слой влагонепроницаемого покрытия, чтобы не допустить попадания влаги на пол.Обычно это толщина 3 мм или 1/8 дюйма.

- Подложка стандартная. Это наиболее часто используемая подложка. Он также имеет толщину 3 мм (1/8 дюйма) и лучше всего укладывается на деревянный черновой пол. Он предлагает только базовое шумоподавление. Не задерживает влагу.

- Подложка 3 в 1. Этот тип подкладки обеспечивает все три основных преимущества в одной подушке. Он защищает ваш пол от испарений, звука и любых других внешних воздействий. Легко укладывается на любой черновой пол.Подложка 3-в-1 также тоньше других. Его толщина всего 2 мм.

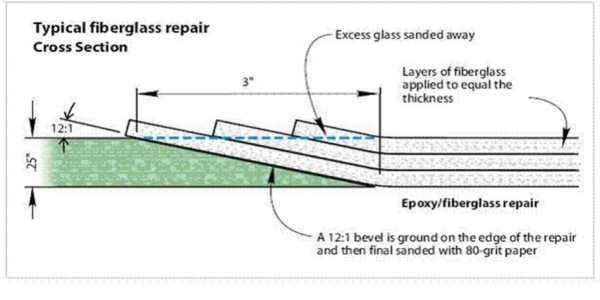

Выбор правильной подложки сбивает с толку, если вы не уверены в разнице между уровнями толщины. Если у вас есть другие вопросы при подготовке к укладке пола, свяжитесь с нами, используя раздел комментариев ниже! Специалист по напольным покрытиям свяжется с вами, чтобы помочь вам подобрать идеальную основу для ваших нужд. Узнать больше: * Этот пост был обновлен с 2014 года, чтобы вам было удобнее читать! . Определение толщины ламината • WEST SYSTEM • Ремонт стекловолокна Чтобы определить количество слоев ткани, необходимых для достижения определенной толщины ламината, разделите требуемую толщину на толщину однослойной ленты или ткани, которую вы собираетесь использовать. * Среднее количество слоев, нанесенных вручную Толщина ламината определяет жесткость ламината. Подбор толщины ламината, который вы ремонтируете, обычно приводит к той же жесткости, что и ремонтируемая деталь. Прочтите об оценке покрытия для тканей. Наконечники для ремонта из стекловолокна  Типичный ремонт стекловолокна в поперечном сечении На приведенной выше диаграмме показано, как мы рекомендуем ламинировать ремонт после удаления поврежденного стекловолокна. Очень важно, чтобы угол скоса был установлен как минимум 12: 1 и чтобы толщина заплатки соответствовала исходному ламинату. Соответствие исходной толщине гарантирует, что жесткость будет такой же, как и в окружающей области, уменьшая вероятность появления трещины вокруг области ремонта.

Создание угла косы на оригинальном ламинате помогает во многих отношениях. Он обеспечивает значительную площадь поверхности для склеивания и действует как переходная зона, так что разница в свойствах нового и исходного ламината не концентрируется в одной точке. Мы предлагаем минимальное соотношение длины шарфа к толщине ламината 12: 1. Это соотношение применяется к обеим поверхностям при ремонте ламината с сердечником. —Выдержка из «Распространенных ошибок при ремонте стекловолокна» Джеффом Райтом, Epoxyworks 38 Снятие фаски на стекловолокне при ремонте транца Толщина стекловолокна определяет длину фаски, которая также является расстоянием от угла до места надрезов для снятия обшивки из стекловолокна.Как уже упоминалось, линия разреза будет расположена так, чтобы внешний край фаски заканчивался перед углом транца. Расстояние линии разреза (и фаски) от угла в 12 раз превышает толщину стекловолокна. Фаска 12: 1 позволяет разместить несколько слоев стекловолокна и эпоксидной смолы по линии разреза, чтобы восстановить прочность обшивки из стекловолокна. Если толщина стекловолокна составляет 1/8 дюйма, ширина скоса будет не менее 1 ½ дюйма в длину. Если стекловолокно имеет толщину дюйма, линия разреза должна быть на расстоянии не менее 3 дюймов от края периметра, чтобы учесть скос в 3 дюйма.При повторном использовании исходной оболочки из стекловолокна, в конечном итоге потребуется одинаковый скос на каждой стороне разреза после повторного соединения оболочки с новой сердцевиной. Проложите линию отреза на необходимом расстоянии от края транца. Не забудьте измерять расстояние от края закругленных углов, где они переходят в плоскую поверхность транца. —Выдержка из документа «Ремонт транца моторных лодок из стекловолокна» Томом Павляком, Epoxyworks . Фарфор-ламинат. Кто они такие? Как они работают? Преимущества и недостатки - Подробная информация о том, как работают фарфоровые виниры и что делает их такими особенными, а также о случаях, когда они не делают правильный выбор. Какие они? Фарфоровые виниры (также называемые дентальными ламинатами) представляют собой тонкие пластины, изготовленные из дентальной керамики, которые прикрепляются к передней стороне зубов. Обычно они имеют толщину от 0,5 до 0,6 мм. Это примерно 1/2 толщины десятицентовика или вдвое толщины яичной скорлупы. (Некоторые типы ламината, такие как Lumineers®, могут быть даже тоньше. Здесь мы обсуждаем ультратонкие виниры.) Виниры - это тонкие фарфоровые оболочки, используемые для шлифовки лицевой стороны зубов. Для чего они используются? Основная функция виниров - улучшение внешнего вида зубов. Вы можете думать об установке одного из них как о способе шлифовки зуба. Примеры. Керамогранит обычно используется для корректировки цвета, формы и положения. Таким образом, можно улучшить зубы, которые обесцвечены, изношены, сколы, деформированы, имеют промежутки между ними или слегка смещены, а также те, у которых есть любая комбинация этих проблем. [Примеры см. На нашей странице «Использование и приложения» (изображения до и после).] Виниры обычно являются выборной процедурой. В большинстве случаев ламинаты размещаются по усмотрению пациента исключительно для улучшения внешнего вида зубов, а не для улучшения их структуры или предотвращения их дальнейшего разрушения. Почему они работают? Вы можете задаться вопросом, как тонкая фарфоровая оболочка может успешно выдерживать весь износ, которому она в конечном итоге подвергается. Ответ кроется в этих двух фактах: - Хотя фарфор по своей природе хрупкий и легко ломается при падении или сгибании, когда он прочно прикреплен к прочной основной конструкции (его зубу), он поддерживается таким образом, чтобы избежать этих слабых мест. (Происходит минимальный изгиб. Направленные на него силы передаются и выдерживаются через прочную жесткую структуру зуба под ним.)

- Твердая керамическая (стекловидная) поверхность шпона создает очень прочную поверхность. (Он невосприимчив к соединениям, которым подвергается, и хорошо сопротивляется износу.)

Как они работают? - В этом процессе используется ряд шагов для создания прочной связи между стоматологическим композитом (пломбировочный материал цвета зуба) и эмалью зуба.

- При установке виниров используются аналогичные ступени и материалы, но на этот раз устанавливаются прочная связь между эмалью и фарфором.

В результате адгезия действует как слой цемента, зажатый между виниром и зубом, таким образом надежно фиксируя реставрацию на месте.

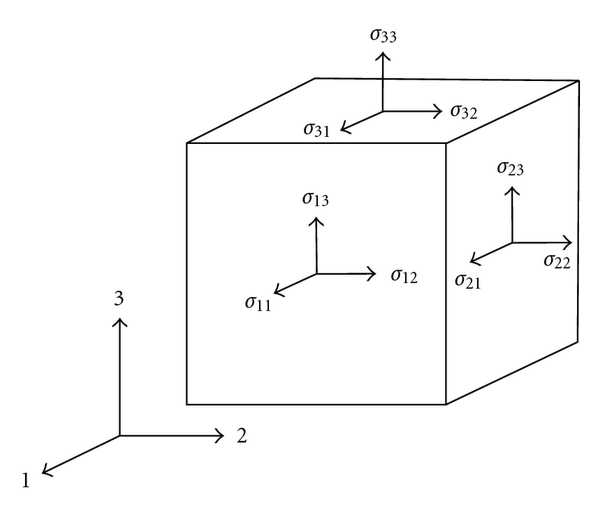

Какие преимущества имеют фарфоровые виниры? Как показано ниже, есть три характеристики, которые делают ламинат из керамогранита особенно уникальным. Их: . Оптимальный дизайн ориентации волокон в композитных слоистых пластинах для внешних напряжений Предыдущие исследования показали, что ориентация композитных волокон может быть оптимизирована для конкретных случаев нагружения, таких как продольная или плоскостная нагрузка. Однако методы, использованные в этих исследованиях, не могут быть использованы для общего анализа таких проблем. В этом исследовании к штрафной функции оптимизации добавляется дополнительный член, чтобы учесть эффект поперечного сдвига. Эта модифицированная штрафная функция приводит к новой методологии, согласно которой толщина многослойной композитной плиты минимизируется за счет оптимизации ориентации волокон для различных случаев нагружения.Поэтому в данном исследовании рассматривается влияние поперечных поперечных сил. Имитация отжига (SA) используется для поиска оптимальной конструкции. Этот алгоритм оптимизации оказался надежным, поскольку он не основан на начальной точке и может выходить за пределы локальных оптимальных точек. В этом исследовании выбраны критерии разрушения Цай-Ву и максимального напряжения для композитного ламината. При одновременном применении двух критериев отказа результаты становятся более надежными. Экспериментально полученные результаты показывают очень хорошее согласие с численными результатами, подтверждая используемую имитационную модель.Наконец, для проверки методологии численные результаты сравниваются с результатами предыдущих исследований с определенной нагрузкой. 1. Введение Спрос на высокопрочные, высокомодульные и малоплотные промышленные материалы привел к увеличению числа применений волоконно-слоистых композитных конструкций во многих различных областях, таких как подводные лодки, спортивное оборудование, медицинские инструменты, гражданское строительство, обеспечивающие технологии, основные и второстепенные морские и аэрокосмические конструкции, астронавигация и многие другие отрасли [1].Композитные конструкции обычно представляют собой многослойные конструкции, в основном состоящие из плоских и изогнутых панелей, состоящих из нескольких слоев или пластин, соединенных между собой [2]. За последние полвека использование композитных материалов быстро выросло. Эти материалы идеально подходят для структурных применений, требующих высокой прочности и малого веса. Они обладают хорошими усталостными характеристиками и устойчивы к коррозии. Они обеспечивают некоторую гибкость в конструкции за счет изменения ориентации волокон или последовательности укладки волокон и материалов матрицы [3, 4].Еще одним преимуществом композитов из волокнистого ламината является возможность проектирования физической структуры и механических свойств перед производством. Механическое поведение ламината сильно зависит от ориентации волокон и толщины ламината. Соответственно, пластина должна быть спроектирована таким образом, чтобы удовлетворять специфическим требованиям каждого конкретного приложения, чтобы получить максимальные преимущества от направленных свойств материалов. Также необходимы точный и эффективный структурный анализ, анализ чувствительности конструкции и процедуры оптимизации размера, формы и ориентации волокон в материале.Это дает хорошую возможность адаптировать свойства материала к конкретному применению [5, 6]. Однако это увеличивает сложность конструкторской проблемы. Эта сложность существует не только из-за множества проектных переменных, но и из-за наличия мультимодальной и многомерной задачи оптимизации с недостижимыми или дорогостоящими производными [7]. Оптимальные прочностные конструкции из непрерывных армированных волокнами композитных ламинатов используются с первых дней появления этих материалов.Первое исследование по изучению ориентации волокон однонаправленной пластинки, обеспечивающей максимальную прочность в условиях напряжения в плоскости, было выполнено Сандху [8]. Брандмайер обнаружил, что прочность однонаправленной пластинки при напряжениях в плоскости может быть максимизирована аналитически по отношению к ориентации волокна [9]. Результаты, основанные на критерии разрушения Цай-Хилла, показали, что оптимальная ориентация волокна зависит от напряженного состояния и относительного значения прочности пластинки на поперечный и поперечный сдвиг.Когда прочность многонаправленного композитного ламината должна быть максимальной, необходимы более сложные и явные методы оптимизации [10]. Chao et al. были пионерами, которые искали оптимальную прочность многонаправленных ламинатов, используя метод поиска [11]. В последнее время много исследований было посвящено оптимальной прочности многонаправленного ламината. Среди них работы Пак [12], Фукунага и Чоу [13], Миравете [14], Фукунага и Вандерплаатс [15], Гурдала и др.[16, 17], Spallino et al. [18], Weaver [19], Chattopadhyay et al. [20], Люерсен и Рич. [21] и Ghiasi et al. [22]. Предыдущие исследования показали, что углы ориентации композитного волокна можно оптимизировать с помощью различных методов оптимизации для конкретных случаев нагружения, таких как продольная или плоскостная нагрузка [23–35]. В этой статье толщина ламинированных композитных пластин сведена к минимуму за счет оптимизации углов ориентации волокон для различных случаев нагрузки. Новизна исследования, представленного в данной статье, заключается в том, что учитывается влияние поперечных сил сдвига и, следовательно, угол индуцированной закрутки. 2. Управляющее уравнение 2.1. Анализ Ламинат композитной пластины состояние стресса в точке общего континуума может быть представлено девять компонентов напряжения (), действующих на сторонах элементарного куба со сторонами, параллельными осям эталонной системы координат (рис 1 ).

В самом общем случае компоненты напряжения и деформации связаны обобщенным законом Хука следующим образом: или где - компоненты жесткости [30]. С учетом симметрии тензоров напряжений и деформаций и энергетических соотношений доказано, что матрицы жесткости симметричны. Таким образом, состояние напряжения (деформации) в точке можно описать шестью компонентами напряжения (деформации), а уравнения напряжения-деформации выражаются через 21 независимую константу жесткости [36]. 2.2. Напряжение в плоскости Простейшей теорией эквивалентной однослойной (ESL) слоистой пластины, основанной на поле смещения, является классическая теория слоистой пластины (CLPT) [37–43].Двумерная классическая теория пластин была начата Кирхгофом [44] в 19 веке, а затем была продолжена Лавом [45] и Тимошенко [46] в начале 20 века. Основное предположение в CLPT состоит в том, что нормальные линии к средней плоскости до деформации остаются прямыми и перпендикулярными плоскости после деформации. Хотя это предположение приводит к простым материальным уравнениям, это главный недостаток теории. Влияние поперечных деформаций сдвига на деформацию упругой двумерной структуры игнорируется, а некоторые из ограничений режима деформации путем сведения модели к результатам с одной степенью свободы (DoF) не учитываются.Это следствие сделанных основных предположений. Также стоит упомянуть, что пренебрежение касательными напряжениями приводит к уменьшению или устранению трех естественных граничных условий, которые должны выполняться вдоль свободных краев. Этими граничными условиями являются нормальная сила, изгибающий момент и скручивающая пара [47]. Для решения напряжения в плоскости обычно используется классическая теория ламината. Предполагается, что плоские составляющие напряжений приняты равными нулю. По отношению к системе координат, показанной на (Рисунок 2), компоненты напряжения в плоскости связаны с компонентами деформации как . |